SMAC bietet Komplettanlagen für Spritzlackier-, Pulverbeschichtungs-, Elektrophorese- und Anodisierungsanlagen sowie für Vorbehandlung, Reinigung, Trocknung und Aushärtung, Fördertechnik und Abgas- und Abwasserbehandlung. Die Produkte von SMAC finden breite Anwendung in Branchen wie der Automobil-, Motorrad- und Fahrradkomponentenindustrie, der IT-Branche, der Unterhaltungselektronik, der Haushaltsgeräteindustrie, der Möbelindustrie, der Kochgeschirrindustrie, der Herstellung von dekorativen Baustoffen und der Baumaschinenindustrie.

Nachdem das Werkstück den Härteofen verlassen hat, gelangt es zur Kühlbehandlung in das Schnellkühlsystem.

Bei der elektrophoretischen Beschichtung werden ionisierte Farbpartikel mithilfe eines externen elektrischen Feldes in Wasser suspendiert und dispergiert. Dadurch können sie die Oberfläche des Werkstücks beschichten und eine Schutzschicht bilden. Dieses Verfahren bietet mehrere Vorteile:

Gleichmäßige Beschichtung: Die Beschichtung wird gleichmäßig auf die Oberfläche aufgetragen.

Starke Haftung: Die Farbe haftet gut auf dem Werkstück.

Minimaler Farbverlust: Es entsteht nur geringer Materialverlust bei der Beschichtung, was zu einer hohen Ausnutzungsrate führt.

Niedrige Produktionskosten: Die Gesamtproduktionskosten werden gesenkt.

Verdünnung auf Wasserbasis: Die Farbe kann mit Wasser verdünnt werden, wodurch Brandgefahren beseitigt und die Sicherheit während der Produktion erhöht wird.

Diese Eigenschaften machen die elektrophoretische Beschichtung in verschiedenen Branchen zu einer beliebten Wahl.

Die Ultrafiltrationsanlage (UF) besteht im Wesentlichen aus Membranmodulen, Pumpen, Rohrleitungen und Instrumenten, die alle fest miteinander verbunden sind. Um den ordnungsgemäßen Betrieb der Ultrafiltrationseinheit zu gewährleisten, ist sie üblicherweise mit Filtrations- und Reinigungssystemen ausgestattet. Hauptziel ist es, die Lebensdauer der Lacklösung zu verlängern, die Qualität der Beschichtung zu verbessern und die für den ordnungsgemäßen Betrieb der Anlage erforderliche Menge an Ultrafiltrat sicherzustellen.

Das Ultrafiltrationssystem ist als Direktkreislaufsystem ausgelegt: Die elektrophoretische Farbe wird mittels einer Förderpumpe dem Vorfilter des Ultrafiltrationssystems zugeführt und dort 25 µs lang vorbehandelt. Anschließend gelangt die Farbe in die Haupteinheit des Ultrafiltrationssystems, wo die Flüssigkeitstrennung mittels des Membranmoduls erfolgt. Die durch das Ultrafiltrationssystem abgetrennte konzentrierte Farbe wird über die Konzentrationsleitung zurück in den Elektrophoresetank geleitet, während das Ultrafiltrat im Ultrafiltrat-Speichertank gesammelt wird. Von dort wird das Ultrafiltrat mittels einer Transferpumpe zum jeweiligen Verbrauchsort gefördert.

Heizbeutel - Backen und Pökeln

Ein Heizbeutel wird beim Einbrennen und Aushärten von Beschichtungen eingesetzt, insbesondere in Branchen wie der Automobil- und Fertigungsindustrie. Hier ein Überblick:

1. Funktion: Der Heizbeutel versorgt die beschichteten Werkstücke mit kontrollierter Wärme und beschleunigt so die Aushärtung von Lacken oder anderen Beschichtungen. Dadurch wird eine optimale Haftung der Beschichtung gewährleistet und die gewünschte Härte und Haltbarkeit erreicht.

2. Konstruktion: Heizbeutel bestehen typischerweise aus hitzebeständigen Materialien und sind so konstruiert, dass sie die Wärme gleichmäßig über die Oberfläche der Werkstücke verteilen.

3. Temperaturregelung: Sie sind häufig mit eingebauten Temperaturregelungssystemen ausgestattet, um die erforderlichen Aushärtungstemperaturen aufrechtzuerhalten und so gleichbleibende Ergebnisse zu gewährleisten.

4. Effizienz: Durch die Verwendung eines Heizbeutels kann der Energieverbrauch im Vergleich zu herkömmlichen Öfen reduziert werden, da die Wärme direkt auf die auszuhärtenden Teile konzentriert werden kann.

5. Anwendungsgebiete: Häufig verwendet bei Pulverbeschichtungsverfahren, elektrophoretischer Lackierung und anderen Anwendungen, bei denen eine dauerhafte Oberfläche erforderlich ist.

Dieses Verfahren verbessert die Qualität des Endprodukts und gewährleistet gleichzeitig eine effiziente Ressourcennutzung.

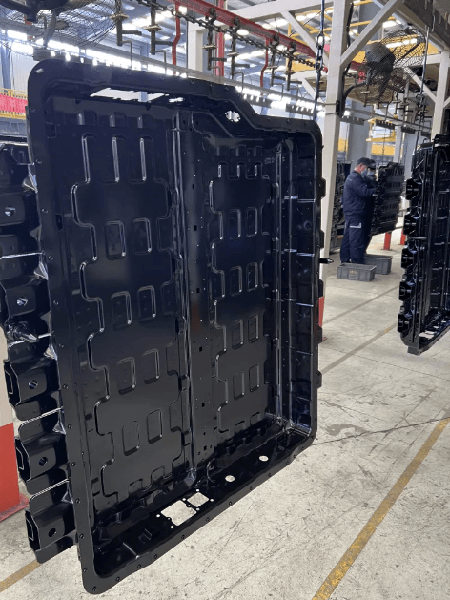

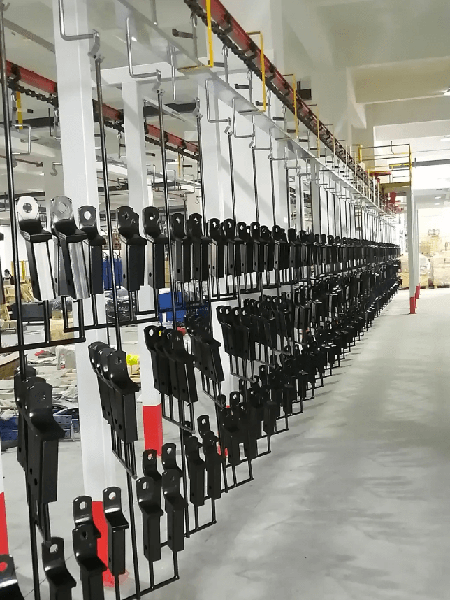

Fördersystem

Das Hängefördersystem besteht aus mehreren Hauptkomponenten, darunter ein Antriebsmechanismus, eine Spannvorrichtung mit Gewichten, Ketten, gerade Schienen, Kurvenschienen, Teleskopschienen, Inspektionsschienen, Schmiersysteme, Stützen, Lastaufhängungen, elektrische Steuerungssysteme und Überlastschutzeinrichtungen. Seine Hauptfunktionen sind folgende:

1. Funktionsweise: Der Motor dreht sich und treibt über ein Getriebe die Schienen an, welches wiederum die gesamte Hängeförderkette antreibt. Werkstücke werden mithilfe verschiedener Aufhängungen an der Förderkette befestigt, was die Handhabung und Bedienung erleichtert.

2. Kundenspezifische Anpassung: Die Anordnung der Förderanlage wird durch die jeweilige Arbeitsumgebung und den Produktprozessablauf bestimmt, wodurch die Produktionsanforderungen effektiv erfüllt werden.

3. Funktionsweise der Kette: Die Kette dient als Antriebselement des Förderers. Ein automatisches Schmiersystem ist an der Kette installiert, um sicherzustellen, dass alle beweglichen Gelenke mit einer präzisen Menge Schmierstoff versorgt werden.

4. Aufhängungen: Die Aufhängungen stützen die Kette und tragen die Last der transportierten Objekte. Ihre Konstruktion richtet sich nach der Form der Werkstücke und den spezifischen Prozessanforderungen. Die Haken der Aufhängungen werden einer geeigneten Wärmebehandlung unterzogen, um ihre Langlebigkeit ohne Rissbildung oder Verformung zu gewährleisten.

Dieses Fördersystem verbessert die Betriebseffizienz und Zuverlässigkeit in verschiedenen industriellen Anwendungen.

Veröffentlichungsdatum: 25. Juli 2025